Komplexe Instandhaltungsvorgänge – einfach umgesetzt

Als stahlerzeugendes Unternehmen sind die Hüttenwerke Krupp Mannesmann (HKM) auf eine reibungslose Fertigung und leistungsfähige Instandhaltung angewiesen. Zur Automatisierung, Planung, Steuerung und Verrechnung der Instandhaltungsvorgänge setzt HKM seit 1998 das Instandhaltungsmodul PM von SAP ein.

Für die Optimierung des Handlings der komplexen Instandhaltungsvorgänge bestand der Wunsch der Prozessleiter eine eigene Anwendung auf Basis von SAP einzusetzen. Diese sollte auf die speziellen Bedürfnisse der Instandhaltung bei HKM abgestimmt sein. Mit der Realisierung wurde das Duisburger Systemhaus it-motive AG beauftragt.

Einfache Bedienung erhöht Zeitersparnis und Akzeptanz

1998 wurde bei HKM auf Basis von Standardfunktionalitäten SAP PM eingeführt. Als zusätzliches Feature wurde bereits damals für die Störungsabwicklung eine HKM-Eigenentwicklung innerhalb des PM Moduls mit umgesetzt, das sogenannte „PM-Light“.

Nach einer Störungsbehebung wurde bei einem nachträglich geleisteten Tätigkeitseintrag über eine einzige Eingabemaske automatisch die dazugehörigen SAP-Objekte Rückmeldung, Störauftrag und Störmeldung innerhalb des SAP Systems angelegt.

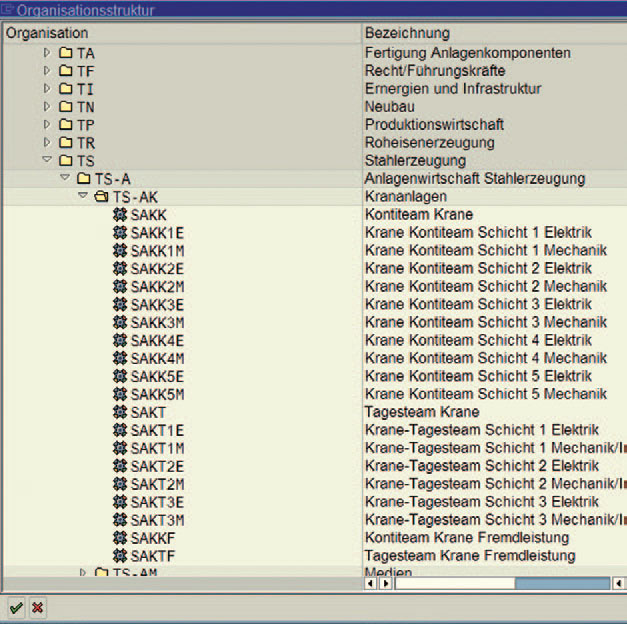

Die wachsende Komplexität der im SAP Standard durchzuführenden Instandhaltungsfunktionen erschwerten die Nutzung des PM Moduls. Zudem war die Funktionalität von PM-Light nur auf die Störungsabwicklung beschränkt. Dies wollten die HKM-Prozessleiter aus den Bereichen Roheisenerzeugung, Stahlerzeugung und Infrastruktur verbessern. Sie beschlossen gemeinsam mit den Fachabteilungen die Entwicklung einer optimierten Lösung auf Grundlage einer einfachen, intuitiven Bedienung.

Eine Zielvorgabe war die Abstimmung auf die speziellen Bedürfnisse und Prozessabläufe der HKM Betriebe.

100 Seiten Wunschprogramm

Über einen Zeitraum von ca. sechs Monaten formulierten die Prozessleiter der Produktions- und Instandhaltungsbereiche die Rahmenbedingungen für das Pflichtenheft. Die Entwicklung des Pflichtenheftes erfolgte in enger Zusammenarbeit mit den Fachbereichen. Die Projektgruppe bestand aus 14 Mitgliedern, wobei alle relevanten Betriebsbereiche beteiligt waren. Das dabei entstehende Pflichtenheft umfasste schließlich etwa 100 Seiten.

Ideale Partnerwahl

Schon in einer frühen Planungsphase war den Verantwortlichen bei HKM klar, dass dieses Projekt aus Ressourcengründen mit einem Partner realisiert werden musste.

Die Wahl fiel auf das Duisburger System- und Beratungshaus it-motive AG: Dazu Dipl.-Ing. Dirk Ruttkowski, Leiter Dokumentation TI-S Methoden und Systeme bei HKM:

„Wir hatten mit diversen SAP-Dienstleistern Kontakt. Nach ausführlicher Prüfung entschieden wir uns dann für die Besten der Besten“,

ergänzt er mit einem Augenzwinkern. Und führt weiter aus:

„it-motive machte auf uns den kompetentesten Eindruck, weil es die umfassendsten Kenntnisse innerhalb des SAP Logistikumfeldes, der SAP Basis und SAP Entwicklung aufweisen konnte und über die zwingend notwendigen Prozesskenntnisse in der Instandhaltung verfügte. Dazu kam, dass it-motive uns von anderen HKM Abteilungen als Experte für die Entwicklung komplexer Individuallösungen empfohlen wurde.“

Ein Cockpit für alle Fälle

Nach Abschluss des HKM internen Abstimmungsprozesses zu den Projektdetails fand das Auswahlverfahren für die Beauftragung statt. Kurz darauf fiel der „Startschuss“ für den Realisierungsbeginn. In einem abgesteckten Zeitrahmen wurden die einzelnen Prozess- und Entwicklungsschritte besprochen. Drei Projektmitarbeiter von HKM unter der Leitung von Udo Gläsel bildeten das kundenseitige Team. Auf Seiten von it-motive waren Angelika Zachariou (SAP Consultant) als Projektleiterin sowie 3 ABAP Entwickler/innen im Einsatz.

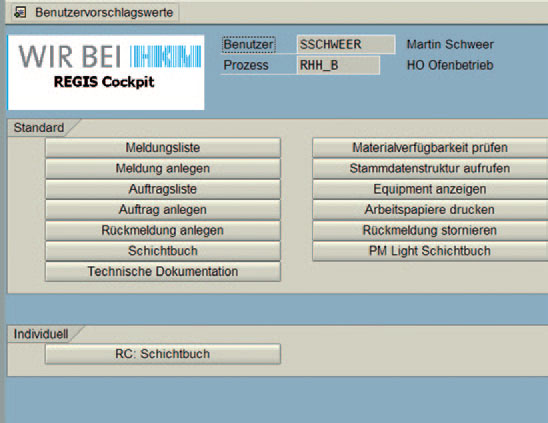

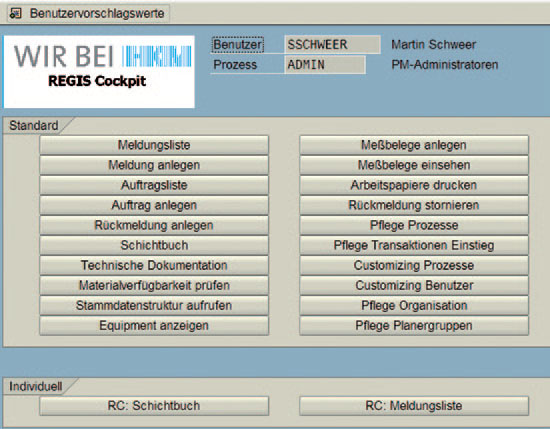

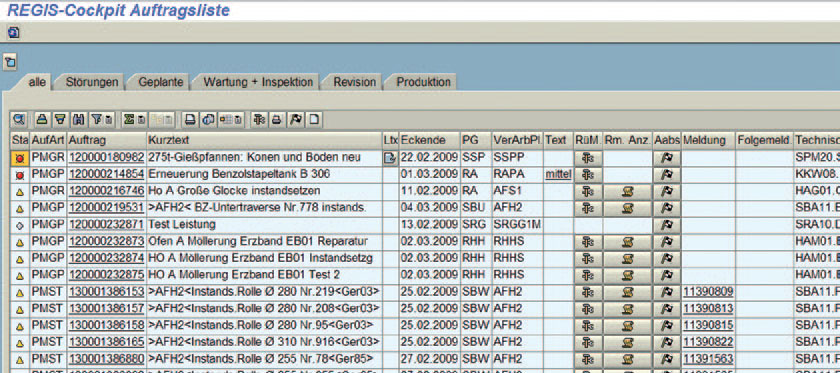

Die Funktionen und Abläufe im REGIS-Cockpit wurden komplett auf die erforderlichen Instandhaltungsprozesse abgestimmt. Der Einstieg in die Anwendungen erfolgt direkt über das Cockpit-Hauptmenü. Meldungs- und Auftragslisten sind zentraler Dreh- und Angelpunkt. Benutzerspezifische und prozessabhängige Feldvorbelegungen sowie strukturierte Suchhilfen und Auswahlvarianten erleichtern das Arbeiten.

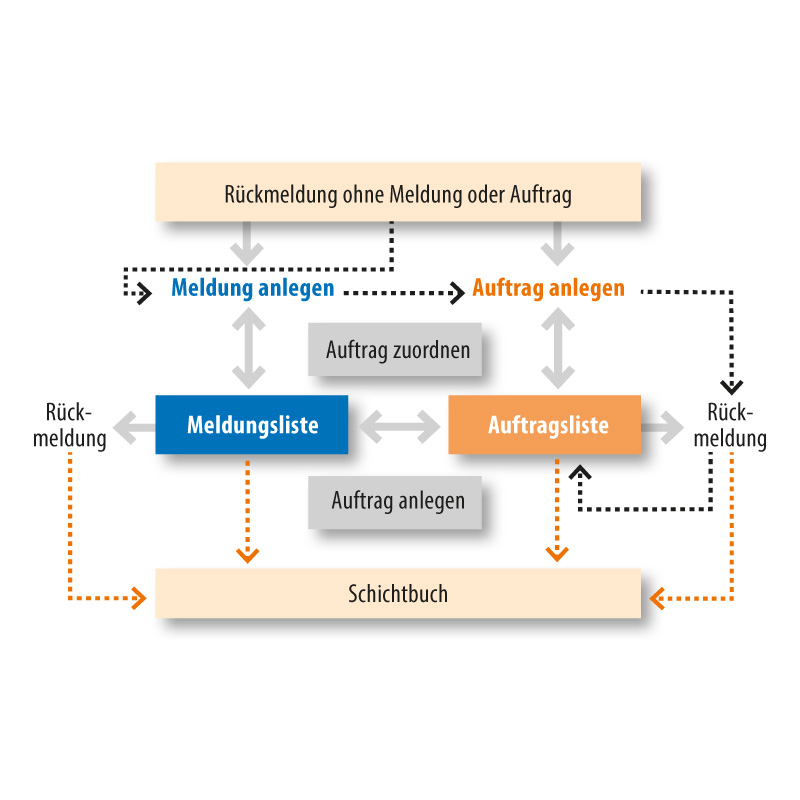

Eine wesentliche Erweiterung der bisherigen Instandhaltungsprozesse ist die Möglichkeit der Ereigniserfassung über verschiedene Meldungsarten. Dadurch kann die Befunderfassung sowie deren Dokumentation und Auswertung erheblich detaillierter erfolgen. Das bisherige Arbeiten mit verschiedenen Auftragsarten blieb erhalten. Die geleisteten Tätigkeiten werden mit Hilfe von Rückmeldungen zum einzelnen Auftragsvorgang abgebildet. Über die Rückmeldung hinaus kann die Ereigniskette mit Bezug zum Ursprungsobjekt verlängert werden. Die Funktionalitäten von PM-Light wurden mit Erweiterungen integriert. Das Reporting erfolgt in Form eines Schichtbuchs mit verschiedenen Sichtmöglichkeiten auf die Rückmeldungen im Zusammenhang zu den verknüpften Meldungen und Aufträgen inklusive deren Objektbezug. Sowohl im Schichtbuch als auch in den zentralen Meldungs- und Auftragslisten werden immer der jeweilige Bearbeitungsstatus der SAP-Objekte Meldung, Auftrag und Rückmeldung übersichtlich dargestellt.

Optimale Auswertungsbasis

Im Vergleich zu früher hat sich der Eingabe-Aufwand um die Hälfte reduziert. Da mit Anlage einer Ereignismeldung bereits die „Basis-Daten“ vorhanden sind, müssen in der Folge nur noch die ergänzenden Daten eingegeben werden. Die tägliche Auftragsabarbeitung ist übersichtlich und die alte „Zettelwirtschaft“ ad acta gelegt worden. Die Papierflut hat sich deutlich reduziert. Für HKM ist besonders wichtig: die homogene Prozessgestaltung führt zu gleichwertigen Daten über alle Betriebsbereiche hinweg, die als Basis für eine umfassende Auswertung dienen. Dies hat wiederum wesentlichen Einfluss auf die Verbesserungsmöglichkeiten innerhalb der vorbeugenden Instandhaltungsabwicklung.

700 bis 800 Instandhaltungs- und Produktionsmitarbeiter nutzen heute REGIS-Cockpit: Eine komplexe Instandhaltungsabwicklung wurde mit einer durchgängigen Dokumentation vom Erkennen einer Störung bis zur Fertigstellung abgebildet.

Angelika Zachariou fasst die Besonderheiten des Projektes zusammen:

„Die spezielle Herausforderung des Projektes war, den Anwendern ein einfaches und intuitiv bedienbares, trotzdem aber höchst funktionales System zur Datenerfassung und Berichtsauswertung zur Verfügung zu stellen.“

Ideale Punktlandung

Aufgrund eines vorgegebenen Releasewechsels war die Zeitschiene für den Produktivstart festgelegt. Wäre die Inbetriebnahme nicht termingerecht erfolgt, hätte sie um ein halbes Jahr verschoben werden müssen.

Drei Wochen vor Produktivstart wurde mit der Testphase und den Schulungen der Anwender begonnen. Die Testphase selbst war mit einer Woche außerordentlich kurz, wurde aber seitens HKM effizient genutzt. Innerhalb von drei Wochen mussten mehr als 300 Mitarbeiter geschult werden. Willi Amelunxen und Thorsten Berthele von HKM führten, mit zeitweiser Unterstützung durch Angelika Zachariou, zeitnah die Trainings durch. Nach Produktivstart fanden zweimal wöchentlich weitere Schulungsveranstaltungen statt. Parallel konnten die Mitarbeiter aktualisierte Schulungsinformationen und Vorträge über das HKM Intranet abrufen. Zur weiteren Absicherung des Produktivstarts wurde vom HKM Team eine Hotline eingerichtet, die über die Arbeitszeit hinaus besetzt war.

Achtung „Ölleckage“

Zur Verdeutlichung ein Beispiel: Bei einem Rundgang stellt ein Monteur eine Ölleckage fest. Bei der Erfassung dieses Ereignisses über das REGIS Cockpit wird er aufgrund seiner organisatorischen Zugehörigkeit bereits durch vorbelegte Feldwerte unterstützt.

Für die Problembeschreibung stehen ihm diverse Meldungsarten und vordefinierte Schadensbilder bzw. -ursachen zur Verfügung. Über die Auswahl eines Empfängers anhand der Werksorganisation bestimmt der Monteur die Zuordnung der Meldung zum betroffenen Betriebsbereich, der für die Behebung der „Störung“ zuständig ist.

Dort wird die Meldung in der Meldungsliste aufgeführt und steht zur weiteren Bearbeitung zur Verfügung. Zur Meldung kann direkt aus der Meldungsliste heraus ein Auftrag angelegt werden oder auch sofort eine Rückmeldung erfolgen. Bei letzterem Vorgehen wird vom System automatisch im Hintergrund zur Meldung auch ein Auftrag angelegt, da im SAP-System für die Funktion der Rückmeldung immer das Objekt „Auftrag“ vorhanden sein muss. Wird zur Meldung für die Abarbeitung der Störung ein Auftrag erzeugt, wird dieser in der Auftragsliste sichtbar und kann in die Schichtplanung mit aufgenommen werden. Sowohl in der Meldungs- als auch in der Auftragsliste wird über eine farbliche Ampeldarstellung der aktuelle Bearbeitungsstatus dargestellt.

Die Rückmeldung der geleisteten Tätigkeit kann entweder über die Auftragsliste, Meldungsliste oder über eine eigene Rückmeldungstransaktion vorgenommen werden. Innerhalb der Rückmeldung kann gesteuert werden, ob zur erledigten Bearbeitung noch eine nachfolgende Bearbeitung aus Sicht des Rückmeldenden nötig ist. Ist dies der Fall, wird mit Hilfe der Meldungsanlage die Ereigniskette verlängert – der „Zyklus“ kann von vorne beginnen.

Positives Feedback

Systematische Feedback-Gespräche ergaben eine hohe Zufriedenheit über alle Bereiche hinweg. Von der Leitungsebene bis hinunter zum Handwerker und Monteur waren alle Mitarbeiter von REGIS-Cockpit sehr angetan. Die Umstellung vom Alt- auf das Neusystem war problemlos. Auch der aus den Instandhaltungsleitern bestehende Lenkungskreis gab ein positives Feedback ab.

Das Projekt wurde trotz der engen Terminschiene fristgerecht realisiert. Für Dipl.-Ing. Dirk Ruttkowski besonders lobenswert:

„Die gesamte Kommunikation verlief reibungslos, das ist für ein Projekt mit einer derartigen Terminierung extrem wichtig. Die Ansprechpartner auf Seiten von it-motive standen, wann immer wir sie benötigten, zur Verfügung.“

Udo Gläsel fügt hinzu:

„Wir haben die komplette Organisation inklusive der Programmierungsphasen als äußerst positiv erlebt. Die gesamte Projektabwicklung war durchweg transparent, und das war für uns entscheidend.“

Ein Kompliment, das Angelika Zachariou an HKM zurückgibt:

„Auch wir von it-motive haben die kurzen Kommunikationswege sowie die enge und vertrauensvolle Zusammenarbeit sehr genossen.“

Mobiles REGIS

Inzwischen ist das REGIS-Cockpit auch „mobil“ (SAP mobile Instandhaltung). Die Instandhaltungsmitarbeiter können jetzt bereits bei der Durchführung ihrer Tätigkeiten zeitnah auf ihre Instandhaltungsdaten zugreifen. Einfache Oberflächen, spezielle Checklisten, einheitliche Prozesse sowie On-/ Offline Funktionen erleichtern das Arbeiten vor allem bezogen auf die Wartungs- und Inspektionsabläufe.

Produktstart

Der Produktivstart verlief erfolgreich. Das alte System wurde zwei Monate parallel gefahren und die Nutzung protokolliert. Da bereits nach zwei Wochen nur noch 15 Prozent der Teilnehmer das alte System nutzten, wurde dieses zwei Monate nach dem Produktivstart abgeschaltet. Bereits am Ende des ersten Monats konnten etwa 20.000 Rückmeldungen im System verzeichnet werden.Hüttenwerke Krupp Mannesmann – HKM

Die Hüttenwerke Krupp Mannesmann GmbH (HKM) zählen mit ihren Anteilseignern zu den führenden Stahlherstellern in Europa. HKM ist auf die Vormaterialerzeugung von Stahl mit allen notwendigen Verfahrensschritten spezialisiert – von der Roheisenproduktion, einschließlich Kokerei und Sinteranlage, über die Rohstahlerzeugung bis hin zur Herstellung von Brammen und Rundstahl im Stranggießverfahren. HKM liefert ausschließlich an die Gesellschafter Thyssen Krupp Steel AG, Salzgitter Mannesmann GmbH und Vallourec Mannesmann Tubes S.A., die daraus in ihren Weiterverarbeitungsbetrieben Fertigprodukte jeglicher Art herstellen. Im Jahr 2007 erzeugten rund 3000 Mitarbeiter mit 5,53 Mio. t etwa 11 % des in Deutschland hergestellten Rohstahls.